掲載号: No. 255〔講座〕

「腐食防食講座−高温腐食の基礎と対策技術−」

第5報:石油精製プラント用動力回収タービンにおける高温腐食と対策

Lecture on Fundamental Aspects of High Temperature Corrosion and Corrosion Protection

Part 5: High Temperature Corrosion and Corrosion Protection for the Power Recovery Turbine of Oil Refinery Plant

執筆者

八鍬 浩*

Hiroshi YAKUWA

野口 学**

Manabu NOGUCHI

- *

技術・研究開発統括部 基盤技術研究部

- **

技術・研究開発統括部 製品コア技術研究部

石油精製プラント用動力回収タービン(FCC用ガスエキスパンダタービン)における高温硫化腐食事例とその対策技術について概説した。FCC用ガスエキスパンダタービンの運転環境と,タービンローターに使用されるUNS N07001(Ni基耐熱合金)の高温硫化腐食挙動の特徴について述べ,その対策技術として,クロム拡散浸透処理,スチームクーリングシステム,及び耐硫化腐食性合金(RK1000)の開発について紹介した。

This paper outlines high temperature corrosion and corrosion protection for a power recovery turbine for oil refinery plants (FCC gas expander turbine). The paper describes operating conditions for FCC gas expander turbines and characteristics of high-temperature sulfidation-corrosion behavior of UNS N07001 (Ni-base heat resistant alloy) used in turbine rotors. Furthermore, it introduces prevention measures, such as a chromium diffusion osmotic treatment and a steam cooling system, and development of a sulfidation-corrosion resistant alloy (RK1000).

Keywords: High temperature corrosion, Sulfidation corrosion, Grain boundary corrosion, Power recovery turbine, Gas expander, Nickel base alloy, Chrome diffusion coating, Fluid catalytic cracking unit, Hydrogen sulfide, Sulfur dioxide

1.はじめに

産業用タービンの一つとして “ガスエキスパンダ” と称されるタービンがあり,その目的に応じて低温生成用と動力回収用とに大別される。低温生成用タービンは,作動ガスが断熱膨張する際に生じるガス自身の温度低下を利用して,作動ガス中に含まれる重質分を液化除去することを目的としており,空気分離装置エキスパンダや天然ガス精製エキスパンダなどが知られる。一方,動力回収用タービンは,作動流体がもつ動力エネルギーを回収するもので,高炉からの排ガスを利用した炉頂圧発電タービンや,ガソリン製造装置の一つである流動接触分解装置(Fluid Catalytic Cracking,以下FCC)の触媒再生塔からの排ガスを利用したFCC用ガスエキスパンダタービンなどがある 1)。FCC装置では,触媒の再生過程で発生する排ガスが高温であるだけでなく,ゲージ圧力98~206 kPaの圧力エネルギーを有する。従って,廃熱ボイラによる熱回収に加え動力回収の要望が強く,1963年にFCC用ガスエキスパンダタービンが開発された 2)。その後,設置台数が増加し,現在,全世界で100基以上が稼動している。

FCC用ガスエキスパンダタービンは,当初,FCC装置から飛散してくる触媒による動翼の摩耗が大きな問題となり 3)~6),その対策に多くの時間と労力が割かれた。一方,1990年代前半から,作動流体中に含まれる硫化水素や亜硫酸ガスによる高温硫化腐食問題がクローズアップされ,海外において高温硫化腐食に起因するタービン動翼の破断事故が報告された 7)。その後,荏原/エリオットグループにおいて,ガスエキスパンダにおける高温硫化腐食の研究が精力的になされ,対策技術が確立された 8)~15)。

本稿では,FCC用ガスエキスパンダタービンローターにおける高温硫化腐食問題と,荏原/エリオットグループで開発した対策技術を中心に概説する。

2.FCC用ガスエキスパンダタービンの構成と使用環境

図5-1~図5-3 16)に,FCC用ガスエキスパンダタービンの外観及び断面図,並びにFCC装置のガス系統図をそれぞれ示す。FCC用ガスエキスパンダタービンは,目的によって多段のものと単段のものがあるが,いずれも軸流型のタービンである。FCC用ガスエキスパンダタービンにおいて特に高温腐食が問題となるのは,大きな応力が負荷されるローター動翼である。動翼/ディスク嵌合部は,温度が873 K前後と比較的低くなるが,高い耐食性と高温強度が要求されるため,Ni基合金であるUNS N07001(Waspaloy,United Technologies Inc.の登録商標)やAlloy 738LCなどが用いられる。作動温度が更に低く823 K前後の場合は,Fe基合金であるUNS S66286(A286)が使用される場合もある。これらの合金の化学組成を表5-1に示す。

一方,触媒再生塔からの排ガス組成は,再生器の運転条件によって,完全燃焼モードと部分燃焼モードに分けられる 17)。それぞれの燃焼モードにおける代表的なガス組成を表5-2に,873 Kにおける硫黄分圧(PS2

)と酸素分圧(PO2

)をNi及びCr-S-O系平衡状態図に重ねたものを図5-4 18)に,それぞれ示す。完全燃焼モードにおいてはNi酸化物が,部分燃焼モードにおいてはNi硫化物が安定になることから,再生塔の運転条件によって腐食の形態と挙動が異なってくることが予想される。

図5-1 FCC用ガスエキスパンダタービンの外観 16)

図5-2 FCC用ガスエキスパンダタービンの断面図 16)

図5-3 FCC排ガス系統概略図 16)

図5-4 Ni, Cr-S-O系平衡状態図と

FCC再生塔排ガスのPO2 及びPS2(873 K) 18)

| Ni | Cr | Co | Mo | W | Ta | Nb | Al | Ti | Fe | C | B | Zr | |

| UNS N07001 | bal. | 19.5 | 13.5 | 4.3 | − | − | − | 1.3 | 3.0 | − | 0.08 | 0.006 | 0.06 |

| UNS S66286 | 26.0 | 15.0 | − | 1.3 | − | − | − | 0.2 | 2.0 | bal. | 0.05 | 0.015 | |

| Alloy 738LC | bal. | 16.0 | 8.5 | 1.7 | 2.6 | 1.7 | 0.9 | 3.4 | 3.4 | − | 0.11 | 0.010 | 0.05 |

| O2 | N2 | H2O | CO | CO2 | H2 | H2S | SOx | |

| 部分燃焼モード | Trace | 60-70 | 13-20 | 2-9 | 8-14 | 0.2-0.4 | 0-0.03 | 0-0.01 |

| 完全燃焼モード | 0.5-3.8 | 62-76 | 7-24 | 0-0.1 | 13-14 | Trace | Trace | 0-0.15 |

3.FCC用ガスエキスパンダタービンにおける高温硫化腐食の特徴

上述したとおり,FCC用ガスエキスパンダタービンのローターには,種々の耐熱合金が用いられるが,最も多く用いられているUNS N07001合金の高温硫化腐食挙動を中心に,以下に概説する。

3-1 部分燃焼モードにおける腐食の特徴

図5-4に示したとおり,部分燃焼モードにおいては,酸化物と比較して硫化物がより安定となるガス組成を有する。従って,硫化物が酸化物に優先して生成し,腐食速度は比較的大きくなる。図5-5 18)に,部分燃焼モードのプラントで用いられたUNS N07001合金製動翼に見られた典型的な腐食形態を示す。全面が均一に減肉していくのではなく,Crリッチな硫化物が,合金結晶粒界に沿ってノッチ状に合金内部に成長していく特徴を有する。このノッチ状の粒界侵食は,遠心力による大きな外的応力が負荷される動翼/ディスク嵌合部に多く見られる。

図5-6は,応力負荷(図5-6(a))及び無負荷(図5-6(b))条件下において,873 KのN2-3%H2-0.1%H2S混合ガス中(600 ℃におけるPS2

=10-3.6 Pa)で硫化したUNS N07001合金素地/スケール界面断面の反射電子像である 9),18)。このように,無負荷条件下では顕著な粒界侵食は見られないが,応力負荷条件下では,特に応力軸に対して垂直に近い方向の合金結晶粒界が選択的に侵食される。このノッチ状の粒界侵食は,ほぼ放物線則に従って成長する(図5-7)9)。しかし,図5-8 19)に示すように,硫黄分圧10-3.4~-3.6 Paの環境で比較すると,酸素分圧が10-30 Pa未満の環境では粒界腐食形態を示すのに対し,酸素分圧10-18.5 Paの環境では全面腐食形態を示すようになる。同様に,硫黄分圧が10-0.2~-0.8 Paの環境においては,酸素分圧が10-18.5 Pa以下では粒界腐食を発生するのに対し,酸素分圧が10-12.4 Paでは全面腐食形態を示す。すなわち,環境中の酸素分圧が高い環境ほど高硫黄分圧下でないと粒界腐食を発生しなくなることが分かる。また,粒界腐食は,温度の低下に伴って発生しにくくなり,773 Kでは,応力負荷条件下であっても顕著な粒界侵食はほとんど見られなくなる(図5-9)9)。

図5-5 部分燃焼モードで見られたガスエキスパンダ

タービン動翼の腐食形態 18)

図5-6 応力負荷及び無負荷条件下でのN07001合金の腐食形態 9),18)

(873 K, N2-3%H2-0.1%H2S混合ガス中,345.6 ks)

図5-7 N07001合金に発生した粒界侵食深さの時間依存性 9)

(873 K,σ =588 MPa,345.6 ks,N2-3%H2-0.1%H2S中)

図5-8 N07001合金の腐食形態に及ぼすPS2とPO2の影響 19)

(873 K,σ =588 MPa,345.6 ks)

図5-9 773 KにおけるUNS N07001合金の腐食形態 9)

(N2-3%H2-0.1%H2S中,σ =588 MPa,345.6 ks)

3-2 完全燃焼モードにおける腐食の特徴

図5-4に示したとおり,完全燃焼モードでは,硫化物と比較して酸化物がより安定となる。従って,腐食速度は部分燃焼モードと比較して小さい。さらに,部分燃焼モードで見られたようなノッチ状の粒界侵食はほとんど見られない。しかしながら,表面に酸化物を形成しても酸化物/合金界面では酸素分圧が低下するため,硫化物を生成することがある。このことは,SO2含有環境におけるNi 20)~22)やNi基合金 23)あるいはFe基合金 24)の腐食などでも報告されている。また,平衡硫黄分圧は低くても,SOxの総量が多いプラントでは,図5-10 18)に示すように硫化物と酸化物を年輪状に交互に生成しながら食孔状に成長する腐食形態を示すことがある。この硫化物と酸化物が交互に年輪状に現れる腐食形態は,完全燃焼モードを模擬したN2-10ppmO2-0.75%SO2混合ガス(600 ℃におけるPS2

=10-20.2,PO2

=10-2.4 Pa)中において再現される(図5-11)25)。

一方,完全燃焼モードであっても,O2含有量が比較的少なく(約1 %未満)COがやや多い(約1 %前後)場合は,僅かなガス組成の変化で硫化物が安定相になることがある。図5-12 18)は,代表的な完全燃焼モードのガス組成のうち,COを1.0~1.5%あるいはO2を0.2~0.6 %に変化させたときの873 KにおけるPO2

とPS2

をNi-S-O系状態図と重ねたものである。図5-12の例では,COが1.3 %以上,あるいはO2が0.4%以下になると,硫化物が安定なガス組成になることが分かる。すなわち,完全燃焼モードであっても,O2が比較的少なめ,あるいはCOが比較的多めの場合は,僅かなO2あるいはCO濃度の変化により,熱力学的な安定相が酸化物から硫化物へ変化してしまう可能性があることが示唆される。このような条件下においては,酸化性環境での腐食の特徴と還元性環境での腐食の特徴が同時に出現することがある。従って,環境の腐食性を予測するには,一度のガス分析だけでなく,定期的に複数回ガス分析を実施して長期的なガス変動を含めて環境を分析することが重要となる。

さらに,完全燃焼モードの環境においても,閉塞空間においては合金内部に硫化物を析出(内部硫化)することが確認されている。図5-13は,873 KのN2-10ppmO2-0.75%SO2混合ガス(600 ℃におけるPS2

=10-20.2 Pa,PO2

=10-2.4 Pa)中において,ガスエキスパンダ動翼/ディスク嵌合部を模擬した形状の試験片に発生した腐食形態である。試験片表面露出部(図5-13(a))においては,図5-11に示した腐食形態と同様,SO2含有酸化性環境に特有の食孔状で硫化物と酸化物が交互に現れる腐食形態が見られ,内部硫化は観察されない。それに対し,試験片嵌合部(図5-13(b))においては,明瞭な内部硫化が見られ,さらにその内部硫化が合金結晶粒界沿って合金内部に進展している様子が分かる。これは,ガスが十分に供給されにくい試験片嵌合部においては,

SO2+2Ni → 2NiO+1/2S2 ・・・・・・・・・・・・・・・・・・・(1)

の反応によって生成したS2が気相バルクに拡散していかず,かつ,新たなSO2が気相バルクから供給されにくいため,気相バルク組成から想定されるPS2

-PO2

を維持できず,S2が合金内部に拡散して内部硫化を引き起こすためと考えられる。

以上のように,完全燃焼モードは,部分燃焼モードと比較して腐食性はマイルドではあるが,SO2濃度が高い場合は,合金/スケール界面や合金内部において硫化物を生成することもあることに留意しておく必要がある。

図5-10 完全燃焼モードで見られたN07001合金の腐食形態 18)

図5-11 873 Kの酸化性環境におけるUNS N07001合金の腐食形態 25)

(N2-10ppmO2-0.75%SO2(PS2=10-20.2,PO2=10-2.4 Pa)中,σ =588 MPa,345.6 ks)

図5-12 COとO2濃度変化に伴うPO2とPS2の変化(873 K,1 atm)18)

図5-13 873 Kの酸化性環境におけるUNS N07001合金の内部硫化形態

(N2-10ppmO2-0.75%SO2(PS2=10-20.2,PO2=10-2.4 Pa)中,

σ =588 MPa,345.6 ks)

(a)試験片表面露出部,(b)試験片嵌合部

3-3 H2S及びSO2含有環境における腐食疲労挙動

ガスエキスパンダタービンの動翼には,ローターの回転によって静翼を通過するたびにガス曲げによる変動応力が負荷される。また,破断した動翼の破面には明瞭なストライエーションが観察されたことから,粒界腐食が進展した後は疲労によってき裂が進展したことが示唆される。そこで,UNS N07001合金の高温疲労挙動に及ぼすガス雰囲気の影響を調査した。図5-14は,N2-3%H2-0.1%H2S(600 ℃におけるPS2 =10-3.6 Pa)及びN2-10ppmO2-0.75%SO2(600 ℃におけるPS2 =10-20.2 ,PO2 =10-2.4 Pa)中においてUNS N07001合金に繰返し応力(σ=196±118 MPa, 50 Hz)を負荷した後の試験片断面である。還元性環境であるN2-3%H2-0.1%H2S中(図5-14(a))では,比較的短時間でシャープなノッチ状浸食を発生するのに対し,酸化性環境であるN2-10ppmO2-0.75%SO2中(図5-14(b))では,ノッチ状侵食の形状はブロードであり,還元性環境で発生したノッチ状侵食と同等の深さに達するのに,10倍以上の時間及び繰り返し回数を要することが分かる。このように,高PS2 -低PO2 環境では,繰返し応力下においてシャープなノッチ状侵食が進展しやすく,疲労強度の低下を招く恐れがあることが示唆される。

図5-14 繰り返し変動応力下におけるUNS N07001合金の腐食形態

σ =196±118 Mpa,50 Hz,873 K,

(a)N2-3%H2-0.1%H2S(PS2=10-3.6 Pa)中,43.2 ks,2.16×106 cycles,

(b)N2-10ppmO2-0.75%SO2(PS2=10-20.2,PO2=10-2.4 Pa)中,691.2 ks,3.45×107 cycles

4.FCC用ガスエキスパンダタービン動翼の破断メカニズム

前述したように,動翼/ディスク嵌合部の応力集中箇所には,合金結晶粒界に沿ったノッチ状の硫化腐食が進行する。その先端部から動翼破断に至るメカニズムには大きく分けて二つの考え方がある。

一つは,合金結晶粒界に沿った硫化腐食を起点として,腐食疲労によってき裂が進展し,破断に至るとする考え方である。著者ら 26)は,破断した実機ガスエキスパンダタービン動翼の破面を詳細に分析し,ストライエーション状模様を観察した。また,マクロ破面がフラットであり,扇状に進展している形跡があることから,破断には疲労が関与していることを指摘した。つまり,図5-15に示すとおり,硫化腐食によるき裂先端部を起点に,疲労(あるいは腐食疲労)によりき裂が進展したと推察した。一方,実験室において大気中で求めたき裂進展限界初き裂長さ 26)が実機の断面観察で得たノッチ状侵食よりも長いという結果を得た。しかしながら,実験室で求めたき裂進展限界初き裂長さは大気中でのものであること,及び,直接破断の起点となったノッチ状侵食は,他の断面観察で得られた(破断の起点ではない)侵食よりも深かった可能性が高いことから,ノッチ状侵食先端部を起点として疲労(あるいは腐食疲労)によってき裂が進展する可能性は十分にあるものと考えられる。

もう一つは,ノッチ状侵食が深くなり,侵食先端部の応力拡大係数が応力腐食割れの下限界値(K1,SCC

)を超えた時に脆化割れを生じるとする考え方 15)である。Dowsonら 15)は,動翼/ディスク嵌合部の腐食形態が場所によって異なることに着目し,それがFCC装置から飛散してくる触媒に起因すると考えた。触媒中には,Ni基合金の機械的特性を低下させると言われるS 27)やSb,Pb等 28),29)が含まれる。そこで,触媒中においてN07001合金のクリープ破断試験を実施し,クリープ破断時間が著しく短くなるとともに,ノッチ部において粒界割れを生じるという結果を得た。その結果から,N07001合金の触媒中におけるK1,SCC

と,ノッチ状侵食深さから得られるノッチ先端部における応力拡大係数とを比較して,実機動翼の破断条件と合致するとしている。

破断の直接の原因が,疲労(あるいは腐食疲労),脆化割れのいずれにせよ,その起点になっているのは高温硫化腐食によるノッチ状の侵食である。また,動翼の破断寿命を決定しているのは,疲労や脆化割れと比較してき裂成長速度の小さな高温硫化腐食であることに違いはない。したがって,ガスエキスパンダタービン動翼の寿命を延伸するには,高温硫化腐食を抑制することに帰着する。

図5-15 想定されるガスエキスパンダ動翼破断過程の模式図

5.FCC用ガスエキスパンダタービンローターにおける高温硫化腐食対策

5-1 クロム拡散浸透処理 8),30)

表5-3 18)は,各種耐高温腐食性コーティングをガスエキスパンダタービンローターへ適用する際の特性を定性的に評価したものである。ガスエキスパンダタービンローターでは,複雑形状をした動翼とディスクの嵌合部にもコーティングを施す必要があり,高い寸法精度が要求される。そのため,溶射などのプロセスは膜厚制御が難しいため不向きである。また,ローターディスクは直径が850~1400 mmと大きいため,物理蒸着(PVD)も経済的に好適であるとは言えない。そのため,複雑形状部位であっても比較的膜厚を制御しやすく,また,大きな部材にも適用可能なCr拡散浸透処理が利用される 30)。

図5-16に,UNS N07001合金に施したCr拡散浸透処理層断面のSEM像 8),30)を示す。表層から合金内部に向かって,それぞれ10μm弱のCr層及びCr拡散層が観察される。図5-17に,Cr拡散浸透処理材と無垢材の,硫化による重量変化を示す。Cr拡散浸透処理材は,還元性環境(a),(b)及び酸化性環境(c)のいずれにおいても,N07001合金無垢材と比較して著しく良好な耐食性を示した。特に,還元性環境であっても実機環境と同等の10-18.5 Pa程度の酸素分圧を有する環境(b)及び酸化性環境(c)では,重量増加がほとんど見られなかった。これは極僅かな酸素によってもCr拡散浸透層は保護性の高い酸化物を維持できるためと考えられる。すなわち,部分燃焼モードのプラントにおいても,実機環境で存在する僅かな酸素によって優れた耐食性を示すことを示唆している。実際,実機にて約2年間運転されたCr拡散浸透処理動翼には,Cr層が目立った損傷を受けずに残存しており,実機ガスエキスパンダ動翼用の表面処理材として優れた耐高温硫化腐食性を示すことが確認されている 30)。

| 方法 | 処理材料 | 耐硫化性 | コーティング層 の密着性 | 腐食生成物の 密着性 | ガスエキスパンダ に対する適用性 | 膜厚(μm) | 総合評価 | |

| 動翼 | ディスク | |||||||

| 拡散浸透処理 | Cr | 〇 | 〇 | 〇 | 〇 | 〇 | 10~50 | 〇 |

| Al | 〇 | 〇 | △ | 〇 | 〇 | 10~50 | △ | |

| 物理蒸着(PVD) | MCrAlY | 〇 | △ | 〇 | △ | ✕ | 5~30 | ✕ |

| プラズマ溶射 | △ | ✕ | 〇 | △ | △ | 100~400 | ✕ | |

| 減圧プラズマ+加熱拡散 | 〇 | 〇 | 〇 | △ | △ | 100~400 | ✕ | |

〇:良 △:可 ✕:不可

図5-16 Cr拡散浸透処理を施したN07001合金の断面

図5-17 Cr拡散浸透処理を施したN07001合金の

腐食重量変化(873 K, 345.6 ks)18)

5-2 スチームクーリング

図5-9に示したとおり,FCC用ガスエキスパンダタービン動翼の高温硫化腐食は,温度の低下とともにその程度も小さくなる。したがって,作動ガスとともに水蒸気を導入してローター表面の温度を低下させることで腐食を低減することができる。また,水蒸気を更に増量することによって,ローター表面に “スチームバリヤ” を形成し,腐食性ガスの動翼/ディスク嵌合部への侵入を防ぐ方法がとられることもある 15)。

5-3 耐硫化腐食性合金の開発

八鍬ら 10)~14),31),32)は,873 KにおけるN07001合金の高温硫化腐食特性と合金元素の関係を詳細に調べ,N07001合金に数%添加されているTiとAlが硫化腐食挙動に大きな影響を及ぼしていることを見出した。図5-18 12),14)に,Ni-20Cr-13.5Co-4Mo合金の,873 K/PS2

=10-5.5 Paにおける硫化による質量増に及ぼす合金元素の影響を示す。Ni-20Cr-13.5Co-4Mo合金の硫化腐食は,Tiの添加によって助長され,Al添加によって抑制されることが分かる。つまり,N07001合金の化学組成からTiを減量し,Alを増加することで,N07001合金の耐硫化腐食性を向上させることができる可能性があることが示唆される。

一方,UNS N07001合金はγ’ 析出強化型Ni基合金である。すなわち,高温強度特性は,γ’ 相(Ni3[Al,Ti])の析出量に依存することが知られている。そこでYakuwaら 13),14)は,図5-19に示すように,N07001合金のTi含有量を低減した分だけAl含有量を増加させγ’ 析出量をN07001合金と同等に維持することで,強度特性をN07001合金と同等に維持しつつ耐硫化腐食性を向上させたガスエキスパンダタービンローター用耐硫化腐食性合金を開発した。図5-20は,従来材であるN07001合金と開発した耐硫化腐食性合金(1.5Ti-3.0Al合金,RK1000と称される)の高温引張特性である。引張強さ,0.2 %耐力,破断伸び及び絞りのいずれの特性も,ほぼ同等であることが分かる。また,ストレスリラクセーション試験による1 %クリープ時間の予測(図5-21)12)から,RK1000合金はN07001合金と同等以上のクリープ強度を有していることが分かる。一方,図5-22 13)は,応力負荷条件下での硫化腐食挙動である。N07001合金が激しい粒界侵食を伴って20時間足らずで破断する条件下であっても,RK1000合金は,発生した粒界侵食の深さは10μm以下であり,かつ96時間の腐食試験でも破断しなかった。さらに,Dowson 33)が行った触媒中におけるクリープ試験において,K1,SCC

はN07001合金よりも約3倍大きな値を示しており,触媒中における脆化割れに対しても大きな耐性を有していることが示されている。

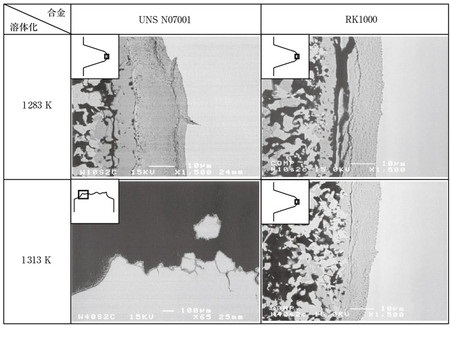

八鍬ら 13),34)は,RK1000における優れた耐粒界硫化腐食性の出現は,粒界炭化物の析出特性に起因していると考えている。図5-23 34)は,N07001合金に発生した粒界侵食を透過型電子顕微鏡(TEM)で観察したものである。合金結晶粒界にはCr23C6型炭化物が連続して析出しており,その炭化物そのものが硫化してCr3S4となっている様子が分かる。そこで,溶体化温度を変えたN07001とRK1000合金の溶体化材及び時効材について硫化腐食の発生数を調べた結果,図5-24 13)に示すように,N07001は1313 Kで溶体化した後に時効した場合に,RK1000合金は1353 K(より高い温度)で溶体化した後に時効した場合に,それぞれ数多くの粒界腐食を発生することが分かった。これは,鍛造時に析出した炭化物が,溶体化処理によって基材に固溶した後,時効処理によって合金粒界に連続的に再析出する挙動と対応している 13)。すなわち,RK1000合金は,N07001と比較してM23C6型炭化物の固溶温度が高くなることで溶体化処理時に基材に固溶する炭化物量がN07001よりも少なく,そのため,その後の時効処理によって粒界に再析出する炭化物の量も少なくなるものと考えられる。したがって,RK1000及びN07001の粒界硫化挙動は,模式的に図5-25 13)のように説明できる。N07001は,例えば1313 Kで溶体化すると,鍛造時に析出した炭化物の固溶量が多く,その後の時効処理によって連続したM23C6型炭化物が粒界に析出する。そこで硫化雰囲気にさらされると,炭化物の優先的な硫化によって粒界侵食が促進される。一方,RK1000は,炭化物の固溶温度がN07001よりも高いため,溶体化処理によって鍛造時に析出した炭化物の固溶する量が少なく,その後の時効処理によって粒界に再析出してくる炭化物の量も少ない。そのため,粒界に炭化物が連続的に存在しにくく,炭化物の優先的な硫化による粒界侵食が発生しにくいものと考えられる。

以上のように,FCC用ガスエキスパンダタービン動翼用として開発されたRK1000合金は,N07001と同等の強度特性を有していて,かつ耐粒界硫化腐食性に優れた合金である。既に実機のガスエキスパンダタービンにおいてN07001合金の代替材として使用され,現在も稼動中である。

図5-18 Ni-20Cr-13.5Co-4Mo合金の質量増に及ぼす合金元素の影響 14)

(873 K, H2S-H2中(PS2=10-5.5 Pa),176.4 ks)

図5-19 ガスエキスパンダタービンローター用

耐硫化性合金開発のコンセプト

図5-20 UNS N07001合金とRK1000合金の

高温引張特性(811 K, 大気中)

図5-21 ストレスリラクゼーション試験から得たN07001合金及び

RK1000合金の1 %クリープ時間のラルソン・ミラープロット 12)

図5-22 応力負荷条件下で腐食したN07001合金及び

RK1000合金の試験片ノッチ部の断面

(時効材,σ =588 MPa, N2-3%H2-0.1%H2Sガス中,873 K,345.6 ks)13)

図5-23 N07001粒界腐食先端部のTEM/EDS分析 34)

(1313 K→時効,PS2=10-3.6 Pa,873 K,345.6 ks,σ =588 MPa)

図5-24 N07001及びRK1000に発生した粒界侵食数 13)

PS2=10-3.6 Pa,873 K,345.6 ks,無負荷

図5-25 N07001及びRK1000合金の粒界硫化腐食モデル 13)

6.おわりに

石油精製装置の一つであるFCC装置の動力を回収するガスエキスパンダタービンのローターに見られる高温硫化腐食の特徴と対策について,弊社で経験した事例を中心に概説した。本稿は,元北海道大学成田敏夫教授の御指導の下で行われた一連の研究を中心にまとめたものである。また,ガスエキスパンダユーザーである石油精製会社の皆様から御提供いただいた実機に関する情報及び多くの貴重な御助言を参考にさせていただいた。さらに,日立金属(株)冶金研究所及び安来工場の皆様には,耐硫化腐食性合金(RK1000)の開発において全面的に御協力頂いた。ここに記して謝意を表します。

本稿で述べたように,腐食挙動の大部分は明らかにされ,有効な腐食対策も採られるようになった。しかしながら,今後,使用燃料やプロセス,触媒の変化などによって新たな課題が現れてくる可能性もある。本稿が参考となって,更なる防食技術の発展及び装置の信頼性向上の一助になれば幸いである。

参考文献

1)佐々木博一,澤田茂:ガスエキスパンダによる動力回収システム,ターボ機械,25[3],p.161(1997).

2)井口和春:最新の大容量FCC動力回収設備,エバラ時報,No.139,p.43(1988-1).

3)B. O. Buckland, L. A. Carlstrom and R. M. Junge: Bucket Erosion by Fly-Ash Tests and Theory, General Electric Report DF-62-GTD-10 (July 1962).

4)瀬野幸一,陣内学:流動接触分解装置の排ガスによる動力回収, 省エネルギー,33[7],p.26(1981).

5)L. W. Stettenbenz: Power-recovery gas expander gains in FCC cycle, Oil & Gas Journal, 18, p.60 (1972).

6)湯川康正,滝孝光:流動接触分解装置における動力回収設備の開発−排ガス膨張タービンとサイクロンセパレータ−,日立評論,No.62,p.45(1980-2).

7)P. Dowson: Hot corrosion of Waspaloy material in gas expander rotating components, Proc. Intl. Power Recovery Seminar, Elliot Co., Pennsylvania, p.23 (1992).

8)中浜修平,河崎正道,宮坂松甫:ガスエキスパンダロータに対する表面改質技術の開発,ターボ機械,23[12],p.723(1995).

9)八鍬浩,宮坂松甫,成田敏夫:N2-H2-H2S雰囲気中におけるNi基超合金の高温硫化挙動,材料と環境,48[5],p.299(1999).

10)八鍬浩,方成,宮坂松甫,成田敏夫:Ni-20Cr-13.5Co合金の硫化挙動に及ぼすTi,MoおよびAl添加の影響,材料と環境,49[7],p.420(2000).

11)C. Fang, H. Yakuwa, M. Miyasaka, T. Narita: Sulfidation Mechanism of Ni-20Cr and Ni-13.5Co-20Cr Alloys at 873 K under Low Sulfur Pressures in H2S-H2 Atmospheres, Oxidation of Metals, 54 (1/2), p.173 (2000).

12)H. Yakuwa, M. Miyasaka, T. Go, S. Nakahama, M. Kawasaki, C. Fang and T. Narita: Sulfidation-Resistant Nickel-Based Superalloy for Fluid Catalytic Cracking Gas Expander Turbine, Corrosion, 57 [11], p.986 (2001).

13)H. Yakuwa, M. Miyasaka, S. Nakahama, T. Uehara, T. Ohno, T. Nonomura, and T. Narita: Effect of Titanium and Aluminum Contents on the Grain-Boundary Sulfidation of a Nickel-Based Superalloy, Corrosion, 58 [8], p.646 (2002).

14)H. Yakuwa, T. Narita, M. Kawasaki, M. Miyasaka, C. Fang, T. Go and S. Nakahama: Development of a sulfidation-corrosion-resistant nickel-base superalloy for FCC power recovery turbine rotors, Proc. 27th Turbomachinery Symposium, p.49, Houston (1998).

15)P. Dowson, D. M. Richel and N. S. Bournstein: Factors and preventive measures relative to the high temperature corrosion of blade/disk components in FCC power recovery turbines, Proc. 24th Turbomachinery Symp., p.11, Houston (1995).

16)(株)荏原製作所:カタログNo.CE0020EA,“FCC/RFCC Power Recovery Gas Expander”,(1997).

17)M. J. Nieskens, F. H. Knouw, M. J. Borley, K-H. W. Roebschlaeger: Shell’s resid FCC technology reflects evolutionary development, Oil & Gas Journal, 88, p.37 (1990).

18)八鍬浩,宮坂松甫:石油精製装置用動力回収タービンにおける高温硫化腐食と対策,材料と環境,58[6],p.214(2009).

19)H. Yakuwa, C. Fang, M. Miyasaka, T. Narita: Effect of gas composition on the sulfidation behavior of Waspaloy under stressed and unstressed condition, 14th ICC, Paper No.56, Cape Town (1999).

20)中井弘,高沢寿佳:Ar-SO2雰囲気中におけるニッケルの腐食,日本金属学会誌,40[5],p.466(1976).

21)K. L. Luthra and W. L. Worrel: Simultanious sulfidation-oxidation of nickel at 603 ℃ in argon-SO2 atmospheres, Metallurgical and Materials Transactions A, 9A, p.1055 (1978).

22)和田徹也,太田健一郎,笛木和雄:SO2によるNiの高温腐食に関する研究,電気化学および工業物理化学,47[8],p.492 (1979).

23)S. Giggins and F. S. Pettit: Corrosion of metals and alloys in mixed gas environments at elevated temperatures, Oxidation of Metals, 14 [5], p.363 (1980).

24)H. Xu, M. G. Hoching, and P. S. Sidky:Sulfidation-oxidation behavior of Alloy 800H in SO2-O2 and H2-H2S-CO-CO2 atmospheres, Oxidation of Metals, 41, 81 (1994).

25)八鍬浩,宮坂松甫,成田敏夫:N2-O2-SO2雰囲気におけるNi基耐熱合金の酸化/硫化腐食挙動,材料と環境’97,B307(1997).

26)(株)荏原製作所:第1回ガスエキスパンダーセミナー(1993).

27)W. C. Johnson, J. E. Doherty, B. H. Kear and A. F. Giamei: Confirmation of sulfur embrittlement in nickel alloys,Scripta Metallurgica, 8 [8], p.971 (1974).

28)J. M. Capus: The mechanism of temper brittleness, temper embrittlement in steel, ASTM STP 407, ASTM, p.3 (1968).

29)C. L. White and R. A. Padgett: Effects of Sb, Sn, As, and P additions on the high-temperature ductility of Ni, Scripta Metallurgica, 16 [4], p.461 (1982).

30)S. Nakahama, K. Saitoh, M. Kawasaki, H. Yakuwa and M. Miyasaka: Chromized coating for preventing high-temperature sulfidation corrosion of FCC power recovery turbine, CORROSION2000, Paper#252, Orlando (2000).

31)八鍬浩,宮坂松甫,中浜修平,成田敏夫:873 KにおけるNi基超合金の耐硫化性に及ぼすTiおよびAl添加量の影響,材料と環境,51[8],p.356(2002).

32)C. Fang, H. Yakuwa, M. Miyasaka, T. Narita: Sulfidation Properties of Ni-20Cr and Ni-13.5Co-20Cr Alloys at 873 K under Low Sulfur Pressures in H2S-H2 Atmospheres, Oxidation of Metals, 53 (5/6), p.597 (2000).

33)P. Dowson:私信

34)H. Yakuwa, M. Miyasaka, S. Nakahama, T. Uehara, T. Nonomura, T. Ohno and T. Narita: Grain-boundary sulfidation of nickel-based superalloy at 873 K, Corrosion Science in the 21th Century, Paper. No.53, Manchester (2003).

エバラ時報のおすすめ記事

エバラ時報に掲載の記事に関する不明点やご相談は、下記窓口よりお問い合わせください。